赵换江 刘京城 刘梦溪 刘让平 张显达

.jpg)

摘要:由北京城建集团施工的梅溪湖国际文化艺术中心为“芙蓉花”状空间曲面弯扭斜交网壳结构,其构件包含箱型、H型、钢管截面等形式,节点多,多杆件交汇,构件板厚为25mm—45mm,材质为Q390GJD,且存在大量不同程度的弯扭构件。对于弯扭构件的制作,尤其是双曲面弯扭厚板,迄今可供参考的经验极其缺乏,其加工制作成为确保工程质量的关键环节。本文介绍了弯扭构件的制作工艺、弯扭板的成型和质量保证措施、焊接变形和残余应力的控制、构件的质量控制和检测以及弯扭构件的加工质量的保证措施。由于该技术的成功应用,在保证制作精度的同时,为现场拼接安装提供了有利条件,最终结构得到成功验收。

1工程概况

长沙梅溪湖国际文化艺术中心工程由大剧场、小剧场、艺术馆三个单体组成,外形新颖别致,犹如绽放的“芙蓉花”,屋面完全由钢结构编织而成,用钢量达2.2万吨。钢结构空间关系复杂,存在大量弯曲、弯扭、弧形构件;构件形式包含箱型、H型、钢管截面等;节点多,多杆件交汇,制作及安装难度大。

大剧场是一座典型的异形场馆建筑,建筑平面分布呈十字形,竖向关系为放射外扩或内收。随着竖向高度的变化,平面尺寸不断变化,双向最大长度约为226m和166m。大剧院屋盖为连续异形曲面,为非解析曲面,屋盖造型标高在16~48m之间,造型较为复杂。在大剧场前厅和大剧场拱墙、艺术馆拱墙部位均为弯扭钢构;其中大剧场前厅入口倾斜式单层网壳结构,由51根45mm厚箱型弯扭构件和17个巨型铸钢节点编制而成;弯扭构件最大截面口1200*1100*45mm,单根杆件最重的达22吨,铸钢构件最大重量83吨,倾斜角度40°,最大悬挑长度12米,结构完成后还要承受上部露台施加的荷载。大剧场四个弯扭阶梯式拱墙、艺术馆两个弯扭阶梯式拱墙结构最大跨度20m,由板厚30mm和25mm的圆形截面钢件编织形成,空间线性变化大,分4层阶梯状。

2弯扭构件制作工艺

2.1空间弯扭箱体制作说明

弯扭构件加工质量的好坏,直接影响到工程主体的建筑造型,因此对该类构件的制作工艺的研讨尤为重要。另外,由于箱体壁厚从20mm~45mm厚薄相差较大,但扭曲较大,加工成型和焊接变形较难控制,所以加工制作难度非常大,必须按特殊构件进行重点分析并制订相应可行的加工工艺来保证其制作精度要求[2]。

2.2弯扭箱体壁板加工成形工艺

2.2.1扭曲箱形壁板的展开放样和下料要求

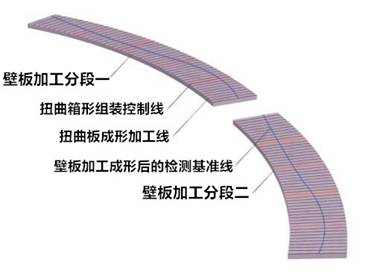

扭曲箱形四块壁板均为空间弯扭形状,且弯扭曲率比较大。为控制放样下料精度,壁板的展开尤其重要。壁板展开若采用手工放样,一则速度较慢,二则展开精度得不到控制。为此,壁板展开必须采用计算机精确放样,根据扭曲箱形构件的空间坐标,定出弯扭箱形构件的四条棱线,再输入箱体壁厚,便可自动生成扭曲箱形实体模型,从而得到壁板上的任意空间坐标,让程序进行自动壁板的展开,并同时可以生成箱体内部的加劲肋安装位置线。这样就可以根据展开的线型数据,将壁板切割数据输入数控切割机进行壁板的下料切割。壁板展开如下图示意。

.jpg)

图1 弯扭箱形构件壁板展开示意图

2.2.2弯扭壁板的加工成形

(1)由于弯扭箱形分段展开长度弧长达到15米多,为了成形加工方便,将壁板分成两块,分别加工。壁板分段加工前,必须在壁板上划出加工成形压制线和箱体组装的法向控制线、成形加工后的检测基准线。加工压制线根据壁板端面线形角度,平行于端面线形,每隔100mm设置。加工压制线必须保证正确,并经有经验的质量检查员进行检查验收,否则加工时成形将会产生负面效果,而成形加工后的检测基准线为一弧线,应根据放样数据驳至壁板上,壁板加工成形后这条检测基准线应该自然成为一条直线。壁板划线如下图示。

图2 弯扭壁板分段及成形加工压制划线示意图

(2)壁板的成形加工

壁板成形加工采用三辊卷板机和油压机进行冷压加工成形,尽最大可能来减少热加工成形对钢板的破坏。壁板加工时,应选择压模适当的圆角,以免壁板表面出现明显的压痕,然后按壁板上的压制成形加工线进行壁板的成形压制。压制时,应从一端向另一端逐步进行,并用角度样板测量,以免压制过大。以此方法重复进行对壁板的压制,直至达到成形加工要求[3]。

2.3弯扭箱体的组装

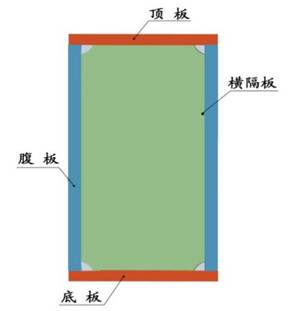

根据技术图纸,弯扭箱体有两种形式,其中一种仅有垂直隔板,另一种垂直隔板和横隔板均有,如下图所示。

图3 弯扭箱体的组装示意图

(1)胎架设置

拼装胎架的设计十分重要,胎架模板的设置必须达到:保证模板上工作表面与构件表面外形的一致性;有效的增加构件焊接过程中抗焊接变形的临时刚度;整个胎架制作完成后既要便于构件拼装,又要便于在制作过程中对构件变形及精度的监控,且具有可操作性。为达到上述目的,胎架按下列要求制作。

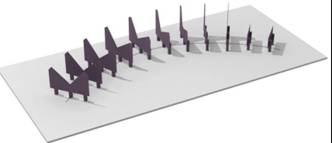

弯扭箱体拼装采用将构件置于胎架上进行卧拼。将箱体的两端头的两个轴心点的连线置于同一水平面上,注意该水平面的要求应能大部分通过该弯扭构件,如下图所示。

.jpg)

图4 胎架施工基准面

保证构件制作精度易于控制、监测,可操作性强;焊接变形易于监控;节点牛腿位置定位精度易于掌握、监控;构件的板材定位方便。胎架设置如下图所示。

图5弯扭箱体组装胎架示意图

(2)箱体壁板定位

将成形加工好的箱体下翼缘板吊上组装胎架进行定位,箱体壁板应与胎架模板上口紧贴,其间隙应控制在1mm以内,否则进行调整,然后与胎架固定,如下图所示。

图6弯扭箱体组装步骤一

(3)箱体壁板和箱体内加劲组装焊接

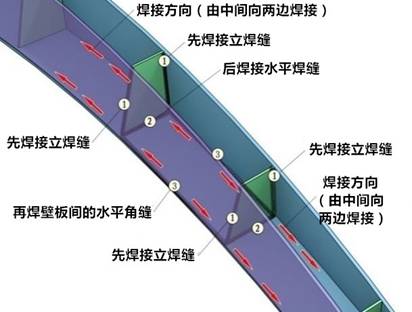

下翼缘板定位后,吊上腹板和箱体内部的加劲肋板,与胎架进行固定。加劲肋安装定位时必须定对壁板上的安装控制线位置,并检查与壁板的安装间隙。壁板定位必须保证在加劲肋处与箱体轴心线的法向面为同一矩形截面,定位后预装好加强筋上口将来与封板处的电渣焊的衬垫板,达到质量要求,提交检查员验收,验收合格后进行箱体内部的焊接。焊接时先焊箱体加劲肋与壁板间的立焊缝,后焊平焊缝,再焊壁板间的纵向焊缝。焊接采用CO2气保护焊,从箱体中部向两端对称、退步焊接,如下图所示。

图7弯扭箱体组装步骤二

(4)箱体盖板组装

箱体内部焊接后,进行封板,并焊接封板与两侧板间的焊缝(采用埋弧自动焊)。一根弯扭构件中若只有两块加强筋,则可以两边伸进去焊;若有许多块加强筋板,则需要进行电渣焊,焊后校正测量。

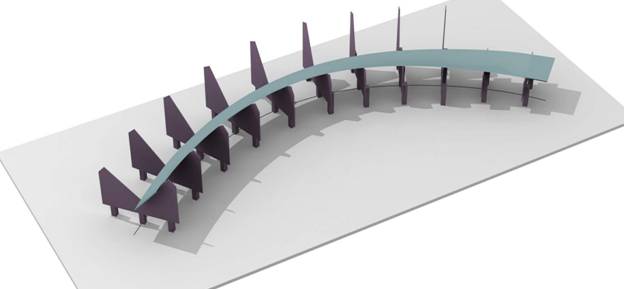

(5)弯扭构件的检测方法

弯扭构件组装焊接后,在自由状态下进行火工校正,然后进行全面检测。由于弯扭构件组装后,所有尺寸均为空间三维尺寸,为此,制订了可操作性强、且易于检测的方法:利用原组装胎架进行定位,定位必须定对端面垂直度、腹板左右水平对合线的水平度,以及与胎架接触面的间隙尺寸,然后在弯扭构件四条棱线上进行弧长等分,将等分点划出,用两台全站仪对各等分点的空间座标进行测量,再根据测得的座标点经转化后与图纸理论座标进行核对,得出弯扭构件组装焊接后的实际变形情况,对超差处用火焰进行局部校正。如下图所示。

.jpg)

图8 弯扭构件检测示意图

3质量控制

3.1壁板加工成形过程及成形后的检测

壁板加工成形过程和完成后必须进行严格的检测,检查壁板的成形加工是否达到设计图纸要求的加工精度并满足组装要求。为此,必须根据壁板的成形过程特点,制订一套检测方法简单、可操作性强的检测方案。[4]

为保证弯扭箱形构件组装精度,壁板在加工后必须采用专门样箱进行全面详细的检测。样箱根据壁板的实际扭曲线形按1:1制作,将壁板的扭曲面真实地以三维形式表示出来。检测时只要将样箱放在加工后的壁板上,定好扭曲壁板的中心线、两条端头线及外形边线,样箱表面各点与壁板的间隙应控制在2mm以内,否则应进行再次加工,壁板余量根据样箱外形尺寸进行修割。如下图所示。

.jpg)

图9 壁板加工成形后的检测示意图

3.2壁板热加工校正成形工艺

对于用样箱检测后发现加工成形精度不满足组装要求的壁板,必须重新进行校正加工。此时由于壁板已经加工成型,已不能再用油压机进行校正,需采用火工热加工校正成形,以便能精确地保证壁板的加工精度。

3.3焊接变形和残余应力控制

屋盖网壳结构大部分构件采用700mm×450mm×10mm×14mm的薄壁箱型截面,而数量不多的杆件又采用700mm×450mm×50mm×50mm厚壁弯扭构件,网格间距小,焊缝集中,焊接加热和焊缝收缩都会引起很大的焊接变形。同时,板件弯扭过程内部已积聚了部分内应力,因此需要通过多项措施保证焊接质量,控制焊接变形和控制焊接残余应力。针对以上问题,加工制作时,控制焊接变形和残余应力的主要措施为[5]:

1)采用加密刚性固定隔板,减小焊接变形,保持薄壁箱型的外观尺寸。

2)采用预热和焊后保温措施,减小焊缝收缩变形。

3)优化焊接顺序,尽量采用对称焊接。

4)装单元内的钢板沿主方向通长,减少焊缝数量。

5)采用局部加热法,对焊缝密集的区域进行局部退火,消除残余应力。

4结语

长沙梅溪湖国际文化艺术中心项目钢结构为单层空间曲面弯扭斜交网壳结构,其构件截面为箱型,弯扭构件的加工制作是确保工程质量的关键环节。工程技术人员在弯扭构件制作工艺、弯扭板的成型和质量保证、焊接变形和残余应力控制、构件的测量和检测等方面,进行了大量的研究开发和创新,将现代技术运用到放样、下料等生产过程和管理过程中,解决了Q390GJC厚钢板箱型弯扭构件加工和成型等问题,不仅顺利通过结构验收,还荣获2015年度中国钢结构金奖。

该项目自2015年4月1日开始地上钢结构施工,当年9月20日钢结构封顶。目前,正在进行机电、精装修及幕墙施工。

图10 弯扭钢结构施工现场

参考文献

[1]杨晖柱.张其林.常治国等.空间弯扭箱形截面构件的数字化三维建模与放样技术[J].钢结构.2001

[2]JGJ81-2002建筑钢结构焊接技术规程[S]

[3]石金荣.周永明.廖功华.国家体育场大型空间箱形截面弯扭构件的加工技术[J].全国钢结构学术年会论文集.2008.10

[4]郭彦林.田广宇.周绪红等.大型复杂钢结构施工力学及控制新技术的研究与工程应用[d].施工技术.2011.40(1)

[5]鲍广鉴.李国荣.王宏等.现代大跨度空间钢结构施工技术[J].钢结构.2005(1)