地铁站深基坑立柱桩施工技术

孟海港

摘 要:本文以北京地铁10号线二期工程西局车站主体基坑工程为例,论述了卵石地层立柱桩成孔工艺、浆液配置、立柱桩加工与吊装、立柱桩基础混凝土浇注等技术,重点介绍了旋挖钻机专用高效聚合物泥浆稳定液的性能,提出了卵石地层立柱桩的施工技术措施,从而保证了地铁深基坑施工开挖时支护体系的安全性、稳定性、可靠性。

1 工程概况

北京地铁10号线二期工程西局站位于丰台北路与规划泥洼东路交汇路口处,沿泥洼东路南北向布置,在规划十字路口处车站与规划的M14号线形成T型换乘,两线之间设置联络线。

车站主体基坑采用桩撑支护,基坑标准段宽23.1m,加宽段宽33.1m,总长203.9m,深23.916m。围护结构采用φ1000@1600钻孔灌注桩+垂直方向4道钢支撑,车站标准段选用14m站台“双柱三层三跨”矩形框架结构型式,采用明挖顺做法施工,车站顶板覆土3.275~3.948m。

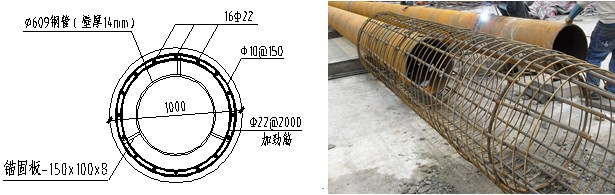

基坑中间布置立柱桩,长度为28.58m,间距按6.0m设置,共计39根。立柱桩由φ609(t =14mm)钢管+φ1000钻孔灌注桩基础两部分组成。设置立柱桩的主要目的是解决深基坑横向钢支撑在竖向的稳定性问题,提高深基坑支护体系的整体刚度和支撑的受力合理性,减小横撑的竖向挠度。详见图1所示。

图1 西局站深基坑支护结构横断面图(mm)

2 工程地质情况

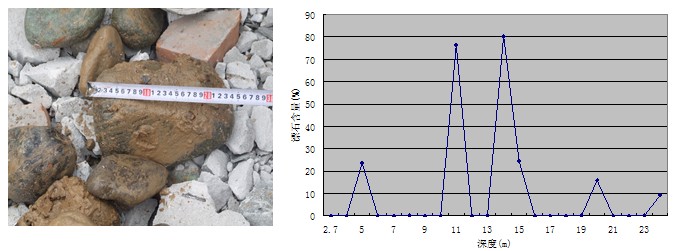

该站场地位于北京城区西南平原地区,永定河冲洪积扇的中上部,属于古漯水河故道及古金沟河故道与古漯水河故道交汇处。基坑立柱桩施工需要穿越的地层层序自上而下依次为:①杂填土;②粉细砂;③卵石、圆砾,一般粒径约2~5cm,最大粒径约12cm,细砂充填约25%~35%,局部夹薄层砂土;③1粉质黏土、重粉质黏土,局部夹粉土、细砂;③2细中砂,局部夹黏性土薄层及少量卵石、圆砾;④卵石,一般粒径2~8cm,最大粒径约16cm,细中砂充填25%~40%,局部含圆砾;④1黏质粉土、粉质黏土,土质不均,局部夹粉砂薄层;④2细中砂,含云母及少量卵石、圆砾;⑤卵石,一般粒径8~12cm,最大粒径约25cm,细中砂充填约25%~40%,含漂石粒径最大为37cm,卵石含量见图2。立柱桩基础需要嵌入⑤卵石地层中,深度为5m,施工时会遇到漂石地层,对立柱桩的受力直接决定横向钢支撑的稳定性,立柱桩的施工质量直接影响基坑支撑的稳定性。

图2 土层中漂石含量分布图

3 立柱桩施工技术

3.1 施工方案的确定

根据西局站工程的地质条件,立柱桩施工初步拟定使用旋挖钻机、乌卡斯冲击钻机和人工挖孔3种施工方案。通过现场3根立柱桩试验,其结果如下:旋挖钻机成孔相对较快,但对卵石、漂石地层旋挖钻进困难,无法深度钻进(17~19m),普通膨润土泥浆护壁效果较差;乌卡斯冲击钻机成孔,能克服大粒径漂石的存在,但钻孔速率低,耗时长,桩的垂直度、孔径不易控制,对周围环境影响大,成本较高;人工挖孔成孔,能克服大粒径漂石的存在,工艺简单易控制,不污染环境,成本相对较低,并可通过增加作业面来提高整体成孔效率,但是地下水位高,施工安全系数低。

为了更安全、合理、经济地进行立柱桩施工,技术人员及时总结了施工中出现的问题,通过调整旋挖钻机型号(SWDM25旋挖钻机,最大扭矩为258kN·m),更换钻头类型和护壁浆液,使施工质量符合质量验收标准,经综合考虑最终选用旋挖钻机施工为主要施工方案,冲击钻和人工挖孔方案为补充施工方案。

3.2 立柱桩成孔工艺

根据工程现场的实际情况,为解决卵石含漂石地层成孔难、施工进度慢的问题,立柱桩采用山河大功率旋挖钻机施工,增加普通钻头和短螺旋钻头。遇到漂石黏结层,采用筒式取芯钻头施工。当采用普通筒式钻头成孔遇到漂石或粗圆砾土层密度较大时,及时更换螺旋钻头破碎部份漂石,破碎后再用普通筒式钻头取出;当短螺旋钻头在施工中遇到困难时,就用筒式截齿取芯钻头,先将板结的粗圆砾土层孔壁四周松动,再采用短螺旋钻头松动孔的芯部,最后采用筒式钻头取渣的钻进方法。钻进成孔见图3所示。

图3 立柱桩成孔过程

在钻进过程中,如遇含砂层,要提前准备好足够量的泥浆,并在钻进过程中不断补充泥浆,保持钻进液面,确保地层压力平衡。

钻进完成,停15~40分钟后(根据孔深决定时间),用钻机打捞1次沉降下去的砂子等杂质,不要控浆。然后下放立柱和混凝土导管,一般情况下都能达到灌注桩要求的含砂量和沉砂量,个别地层可能会出现沉砂量较多的情况,可以在下立柱之前多捞两次,以确保下完立柱和导管后沉渣达标。

3.3 浆液配置

由于膨润土浆液稳定性能差,泥浆携砂、碎石的能力相对较差,导致成渣厚度过大,影响立柱桩的承载力和基础部位的摩擦力,因此,在立柱桩施工时采用奈普顿(Neptune)旋挖钻机专用高效聚合物泥浆,该泥浆具有如下优点:1)加强钻孔作业中孔壁的强度,防止地下水渗透,降低钻头、钻杆的磨损,加快沉淀凝聚速度,避免钻孔施工中出现埋钻、埋杆、孔壁塌方等事故,节约施工成本,提高钻进速度;2)具有高效、节能、环保的特点,是传统钻孔施工膨润土等其它泥浆聚合物的理想替代品;3)用高效聚合物配制的泥浆,经过分离除砂后,密度小,黏度高,而且清洁环保,能有效地控制沉渣厚度,大大提高了桩基摩擦力,确保钻孔的质量,有效提高了钻孔速度。成桩由原来的每小时5~6根,提高到每小时10根左右,从前期施工完成的基坑钻孔灌注桩检测结果来看,其中一类桩达99%,完全符合规范的质量标准要求[1]。

该工程聚合物泥浆采用“清水+碱+聚合物泥浆”进行配置,比例按0.01%~0.1%,根据现场实地试验情况确定配合比例,具体比例和性能指标见表1。

表1 聚合物泥浆配置比例和性能指标

|

地层状况 |

Neptune泥浆/水(kg∕m3) |

黏度/S |

|

粉土、黏土 |

0.2~0.7 |

24~30 |

|

细到中砂 |

0.3~0.8 |

26~32 |

|

粗砂,较小的砾石 |

0.4~0.9 |

26~35 |

|

卵砾石 |

0.7~1.2 |

35~45 |

3.4 立柱桩加工和吊装

立柱桩基础采用16Φ22的主筋,加劲筋Φ22@2000,箍筋φ10@150mm,钢管深入立柱基础长度为2.0m,与立柱基础主筋之间通过锚固板连接,焊缝长度为通常设置,钢管与基础连接处开φ100@500孔(梅花型布置),满足基础浇注混凝土的要求。立柱基础钢筋保护层厚度70mm,钢管保护层300mm。为了确保立柱桩的垂直度,定位时采用Φ14的定位钢筋,同一截面设置4个,布置间距为5m,焊缝长度为10d,钢管管壁和钢筋笼主筋焊接牢固(见图4)。

图4 立柱桩加工

立柱桩钢管顶面下300mm处,设置2个φ100的孔,作为吊装孔,清孔验收合格后,下放立柱桩,吊装时采用50t履带式起重机1次吊装就位。

3.5 立柱桩基础混凝土浇注和回填

立柱桩基础采用C30混凝土,使用导管法浇注。导管用内径Ф250mm的无缝钢管,拼接时,对导管进行编号,并对管的长度进行记录。要使导管轴线顺直,内壁光滑。施工前导管必须通过水密试验检测。根据实际浇注混凝土量和理论计算量对比,立柱桩基础充盈系数为1.05~1.1。

为防止基坑开挖时临时立柱横向无支撑造成立柱失稳,在混凝土初凝后,将立柱桩的钻孔采用碎石、砂回填密实。

4 结语

1)根据西局站基坑围护结构和立柱桩监测数据显示,基坑围护桩的最大变形为15mm,立柱桩竖向最大沉降量为5mm,横向支撑跨中竖向挠度最大值为3mm,立柱桩最大内力值为980kN,均在设计要求的控制指标内。说明跨度超过20m以上的地铁深基坑设置中间立柱是必要、安全、可靠的,基坑支护体系的整体稳定性大大提高。

2)立柱桩施工时采用大功率的旋挖钻机,配合多种旋挖钻头(普通筒式钻头、短螺旋钻头、筒式截齿取芯钻头),成功克服了卵石地层立柱桩施工难点。

3)采用旋挖钻机专用高效聚合物泥浆稳定液,使得桩孔径的控制更加精确,减少了旋挖出土量及混凝土浇筑量,节约了材料及机械台班费用。采用专用高效聚合物泥浆稳定液成孔速度快,比膨润土省工,溶解速度快,钻杆、钻头没有泥浆和砂子,增加钻杆和钻头的使用寿命,在一定程度上减小了机械设备折旧。采用专用高效聚合物泥浆稳定液加速钻屑砂子絮凝沉淀,可以自行清洁,含沙率低,与混凝土自行分离,成孔后一般不需要二次成孔,减少清孔时间,节省人工并能保证沉渣厚度[2],大大提高了立柱桩的摩檫承载力,增加桩的承载力,在深基坑钻孔桩的施工中值得广泛应用。

参考文献:

[1] 中国建筑科学研究院.JGJ 120-1999 建筑基坑支护技术规范[S].北京:中国建筑工业出版社,1999.

[2] 中国建筑科学研究院.JGJ 94-2008 建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

(作者现任北京城乡建设集团紫荆市政分公司项目部技术管理)