“新时期首都建设的精品力作”

——北京建工集团国家会议中心二期主体项目创优纪实

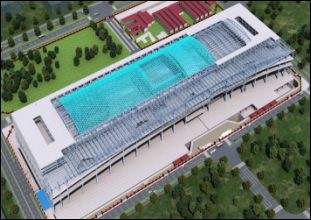

北京,一座千年古都,正站在新的历史起点。习近平总书记两次视察北京,明确北京“政治中心、文化中心、国际交往中心、科技创新中心”四个中心的战略定位。为进一步提升国际交往设施能力,优化国际交往功能布局,增强首都核心功能区承接大型国际交往活动的能力,2018年?月,国家会议中心二期开始建设。2025年?正式投入使用后,与国家会议中心一期连为一体,形成总规模近130万平方米的世界一流、功能完善的国家会展综合体,成为北京“会议铁三角+展览三峰”格局的核心支点,成为“新时期首都建设的精品力作”。

项目总用地面积9.3万平米,总建筑面积约41.9万平方米,其中地下两层(局部夹层),建筑面积约为15.3万平方米;地上三层(局部夹层),建筑面积约为25.6万平方米,地上平面尺寸约为456x144m。建筑主要檐口高度为44.85m(局部拱形屋面51.85m)。建筑首层中部0~20米高度范围内架空,大屯北路从建筑主体下方穿过,将建筑分为南区会议与北区会展两大功能区域;南北每个功能区域均由序厅、会议厅、展览厅等高大空间构成,并在首层高大空间上方“叠拼”二层大中小型会议功能区以及三层高端政务、峰会功能区。其中三层屋顶花园、峰会厅、午宴厅上空拱形屋面为可开启屋面,开启后可与室外连成一体。

项目东、南、北三侧立面由玻璃幕墙和搪瓷钢板组合而成的特殊幕墙单元体以及 “鸟窗”造型构成,2736块幕墙单元体连点成面,恰似一群轻盈的飞鸟,构成了建筑主体“鲲鹏展翅”的造型。西立面幕墙高约45米,由矩形蜂窝铝板、平行四边形蜂窝铝板和铝合金格栅三大幕墙系统组成。屋面工程主要分为金属屋面、拱形采光顶屋面及可开启屋面三大部分(共约7万平米)。3213平方米可开启屋面为目前世界单体会展建筑室内可开启之最,由4组、8个弧形单片组合而成,包括南区“36米x2片+33米x4片”开合屋面及北区“45米x2片”开合屋面,总重量超过500吨。无论是跨度、尺寸、重量、气密、水密、品控都是目前国内最高水准,前所未见。

国会二期具有体量大、工期紧、交叉作业多、施工人员总量多等特点。项目结合实际,大胆尝试智慧工地管理系统的投入,包括集成管理平台(包含BIM5D平台、BIM使用、PM管理平台)、人员管理系统(包含智能安全帽系统、人脸识别系统、实名制管理系统)、机械设备管理(智能电闸箱、塔吊防碰撞及可视化系统)、物料管理(地泵系统、钢构件二维码系统)、环境能耗管理(扬尘噪声监测设备、智能电闸箱)、视频监控管理、质量安全管理(质量、安全巡检系统;质量、安全体验区)、进度管理(斑马进度系统)等8大管理系统,采用广联达BIM+智慧工地平台,集成技术、安全、质量、生产、劳务、视频监控、环境监测、塔吊安全监测、风险监测等8类业务管理软件、7项智能硬件信息,增强生产、质量、安全相关数据的积累和分析能力,利用积累的大数据实现对项目生产进度、质量、安全的精细化管理。

二、利用BIM技术全周期落地管理、数据平台全面打通,打造智能建造工地

基于项目全生命周期管理过程,制定《国家会议中心二期项目工程-BIM实施导则》,导则中设定明确的BIM应用目标、BIM应用范围及应用职责等,基于BIM实现整个项目的技术、经济和运营要求。在设计阶段、施工阶段及交付运维阶段,针对工程重点难点深入推进BIM技术应用。在设计阶段完成重点空间和复杂空间优化、绿色建筑评估、模型数据应用以及基于BIM的专项统筹等工作,保证设计的准确性及合理性;施工阶段的BIM应用包括场布规划、施工方案优化及可视化交底、进度模拟、多专业深化设计等基础应用,幕墙自制插件、设计插件二次开发、大跨重载结构卸载过程监控平台、基于北斗系统的屋面滑移监测平台等自主研发应用,智能放线机器人、三维激光扫描仪、焊接机器人、整平与抹光机器人等智能装备应用,实现了工程基于BIM技术的精益建造与智慧管理;竣工交付及运维阶段完成对项目BIM模型及实施过程数据信息的数字化交付、运维管理等。同时,项目采用PW平台,为各参与单位提供了共享工作环境,实现了设计、施工统一协调,对碰撞检查及图纸问题报告、模型更新与维护、施工方案优化及可视化交底、施工进度模拟等实际问题起到了至关重要的作用。通过BIM技术进行钢结构深化设计施工一体化应用,搭设钢结构深化设计模型,针对整体结构、大跨度桁架通过模型利用有限元软件进行结构内力计算,找到合理的施工方法,有效的减少大型吊装设备的使用率,降低现场焊接工作量,降低人员劳动强度,节省了钢材,实现施工的装配化、集成化和节约化。

三、复杂空间结构智能建造技术,保障施工精度及安全

该工程转换桁架是目前国内规模最大的转换桁架体系,国内首次带桁架层混凝土楼板和部分上部结构同时卸载的转换桁架结构,也是首次混凝土楼板主动参与卸载过程的同步卸载,上部框架钢柱和四周钢梁“先铰后刚”,其卸载技术的研究意义重大。复杂空间结构智能建造技术以大跨重载双向转换桁架内力导入施工力学分析为出发点,通过模拟原位安装和整体提升两种主要施工方法在不同的施工顺序下对其变形、应力的影响,来选取合适的施工方法和顺序。选择利用施工过程仿真分析技术,对结构安装施工顺序进行了全过程仿真分析,通体针对桁架安装、卸载进行了更为细致的施工模拟,分析了施工过程中结构的变形和应力,重点考察了转换桁架、上部框架等关键部位的受力变化,用于指导施工,主动控制结构内力导入。研发了大跨重载双向转换桁架内力时序主动导入控制技术,此技术旨在20m桁架高空原位安装过程中,继续施工24.9m及30.65m部分钢结构,保证钢结构施工的顺利进行,同时,在20m桁架完成部分分区域进行钢筋桁架楼承板及混凝土楼板的施工,确保施工流水展开。8000㎡主会场的无柱空间共布置双向12榀巨型转换桁架,临时承重支撑点共计63个,最大支撑反力1255kN;2万㎡展览厅的大空间共布置双向22榀矩形转换桁架,临时承重支撑点142个,最大支撑反力2653kN。通过调整施工次序,用组合墙混凝土后浇和转换桁架端部楼板设置后浇带等手段,避免混凝土墙和转换层混凝土楼板受拉开裂问题。通过卸载阶段和稳定阶段的实测值和数值模拟值对比,卸载过程中绝大多数的测试点与理论值吻合较好,两个数值的差值均小于10MPa。

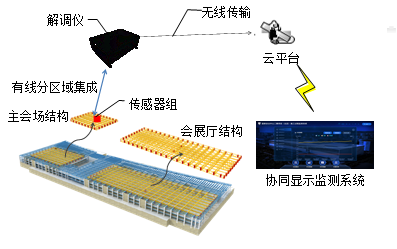

在桁架卸载过程中,自主研发大跨重载结构卸载过程监控系统,辅助应用三维激光扫描及焊接机器人,集BIM技术、云平台技术、“互联网+”等技术于一体。总体思路参照“人体神经系统”,采用无线传输技术、太阳能功能、低能耗光电仪器等硬件,以及数据云存储、云计算等软件,采用模块化设计,包括传感器系统、数据采集系统、数据库管理系统、安全预警系统、安全评估系统、三维可视化动态显示系统。每个系统模块完成一个特定的子功能,获取施工阶段各工序下结构全尺度、全时段、高精度的实测数据,解决了传统建造模式中存在的依赖于管理者和技术人员的经验、缺乏科学系统的方法、时变性高等问题,为建筑工业化转型和发展提供解决思路。

项目屋盖新型索拱结构为上凸式张弦杂交拱壳结构,上弦为正交和斜交的实腹式箱梁拱壳,轻巧简洁;下弦布置上凸式线性钢拉索,既解决了拱壳的水平推力,又满足建筑高度限制及对净空的要求。项目创新研发新型上凸式张弦杂交拱壳超长(252m)屋盖施工研究与应用技术,首次采用了基于北斗系统的可视化施工监测技术对上凸式张弦拱壳超长结构的施工和运营期进行了位形监测,并取得了较好的效果,精度超过了GPS系统。对上凸式张弦杂交拱壳超长屋盖加工制作、安装、滑移卸载、预应力控制等进行深入研究,保障结构的安全性和施工质量。

四、“教科书级”屋面防水设计,真正做到“滴水不漏”

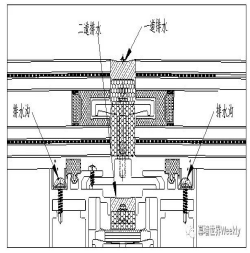

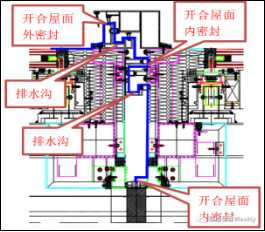

国会二期项目超大异型固定与开合玻璃幕墙主要是指拱形屋面,包括固定玻璃屋面15000㎡、南、北开合屋面约3000㎡。屋面坡度为12度,玻璃分格为3464*3464*3464等边三角形,单块重约420公斤,一共4005块玻璃。针对固定玻璃屋面,项目创新研发了六角星盘系统的设计,该技术可以实现水平±20mm及垂直方向±30mm的三维调节,克服了主体钢结构在加工、安装过程中产生的偏差±20mm以及温度、张拉和荷载作用下产生的变形±30mm的变化。固定采光屋面采用双道排水设计,第一道为面板施打密封胶,防止雨水渗漏;第二道为在铝合金两道龙骨间施打密封胶并形成主、次排水通道,并通过设计解决排水通道混流的问题,做到防排结合,滴水不漏;在铝合金龙骨两侧设置的集水槽,使冷凝水沿排水通道有序排出。采光屋面双道排水设计,防排结合共同作用,解决了大型采光屋面经常出现的局部渗漏问题。开合屋面浮动啮合的齿轮齿条驱动装置设计,解决了齿轮-齿条高精度传动与较大结构变形及安装误差的适配性问题,同时可满足开合屋盖(齿条机构)的位置波动和小行程升降功能要求。对于开合屋面设计独有的防水密封系统,以水密封和气密封相结合,提高了开合屋面的防水性能,真正做到了“滴水不漏”。

五、精益求精的精装品质,彰显大国工匠精神

精装修工程重点设计效果高端、大气。主序厅超规格叶子造型墙面复合钢板、无缝大面积现浇环氧磨石地面、异形“GRG”水滴楼梯、峰会厅弧形A级防火木饰面、午宴厅双曲72组超规格“FRP”吊顶、360°旋转超规格中悬门等,采用了多种超常规、造型复杂的新型材料,且精度要求高。为解决精装施工难题,项目从图纸深化、材料加工、现场质量控制等方面全程进行跟踪管理,确保施工质量。利用“样板引路”、“方案比选”、“实测实量”、“重点材料飞检”、“开展QC活动”等管理手段,采用测量机器人对结构完成面进行三维扫描,通过建立实体扫描模型进行装饰面层排版,把装饰材料、预埋吊件、吊杆长度、安装弧度、安装高度等均不同的每一根杆件、装饰板都独立开模制作并编号,在施工前又利用BIM技术模拟施工,有效解决了异形结构装饰难题,确保了装饰效果。

项目部完善策划、严格落实、积极总结,在新技术的协助下,圆满完成了施工任务。通过“双优化”措施,有效降低了用钢量,缩短总工期约5个月。项目建设过程中备受社会各界广泛关注,先后接受中央电视台、北京电视台、北京日报、首都建设报等主流媒体的宣传报道。项目先后获得中国钢结构金奖年度杰出大奖、北京市建筑长城杯、北京市结构长城杯、第十一届“创新杯”建筑信息模型(BIM)应用大赛文化体育类一等奖、北京市工程建设综合应用I类成果、中施企协建筑行业BIM大赛一等奖等;完成科技成果鉴定评价4项,形成省部级工法5项,完成专利40余项,发表核心论文等64篇。