精益建造 智慧赋能 追求卓越

——北京城建集团承建北京安贞医院通州院区建设项目创优总结

□马 迅

北京安贞医院通州院区属于重大民生工程,是推进中心城区优质公共资源向副中心疏解的重点建设项目,主要承担为城市副中心及周边地区人群提供心血管相关疑难杂症、急危重症救治以及周边居民基本医疗服务等医疗功能。医院投入使用后,将带动区域医疗发展,成为国家心血管疾病临床医学研究中心、国际心血管疾病培训与交流中心等示范基地,为北京城市副中心建设及北三县群众健康提供全生命周期的优质医疗保障。

北京安贞医院通州院区鸟瞰图

工程总建筑面积341111.81平方米,地下2层、地上10层,建筑高度49米;包含门诊、医技、住院、科研、教学等功能,总床位数为1300张,日门急诊量6500人次。于2021年4月30日正式开工,2024年5月9日通过工程验收,2024年10月19日正式开业。

(1)技术背景

项目主入口雨棚钢柱采用空间曲面造型,传统的高空散拼的施工方法焊接难点大、吊装效率低,难以保证现场施工质量和工期,造成人员和经济的浪费。

(2)技术应用

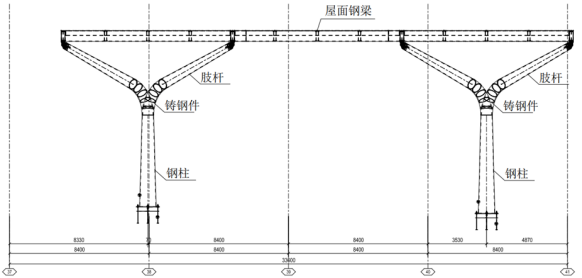

树状柱雨棚钢结构的钢柱为空间曲面造型,钢结构用量约200吨,高9.8m,设计有4根相同大小的树状柱,材质均为Q335C,铸钢件为铸钢节点,壁厚40mm,外径为700mm-650mm,材质为G20Mn5QT,重9.4吨。钢梁均为箱型,钢梁与钢梁之间均为焊接连接,形成30.6m×30.6m的钢结构平面。钢柱与钢梁之间采用销轴连接。

雨棚立面图

树状柱铸钢件与肢杆若采用传统高空散拼,需大量高空焊接且肢杆定位困难。经方案比对,决定采用地面模块化吊装方案,将铸钢件与肢杆在地面组装。屋面部分按树状柱分布,将钢梁分解为9个模块地面拼装,有效解决了树状柱钢结构造型复杂、焊接难度大的施工难题。

(1)技术背景

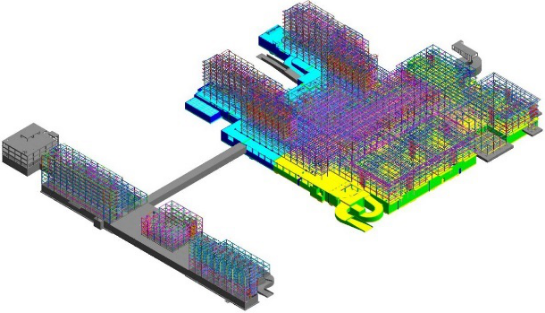

项目地上为钢结构,总计用钢3.4万吨,总构件数38904件,钢结构施工体量大,工期紧,组织难度大。

钢结构模型图

(2)技术应用

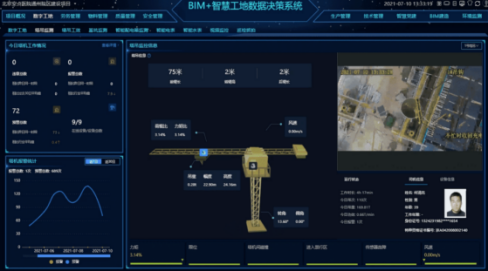

通过安装吊重传感器、高度传感器、变幅传感器、无线通信模块、摄像头等,实时监测塔吊运行数据,自动划定群塔作业碰撞区间,一旦发生风险,自动预警。

1)塔吊监测及防碰撞

通过对每台塔吊运行数据监测,系统自动划定群塔作业碰撞区间,一旦发生风险,自动预警,提醒司机注意操作,安全驾驶。另外,运行记录和报警信息实时上传到智慧工地系统,便于管理人员远程监管和信息留存。

智慧系统塔吊监测页面

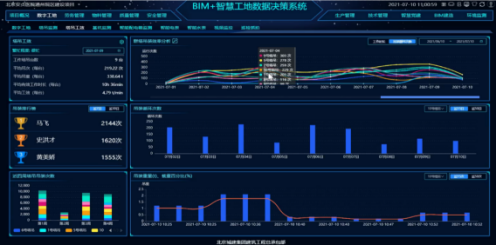

2)塔吊工效分析

通过智慧工地管理平台数据统计分析,实时调整塔吊使用方案,提高塔吊使用效率。经统计,塔吊的使用期由原计划的10个月缩减至8个月,节约租赁费用约162万元。

智慧系统塔吊功效分析页面

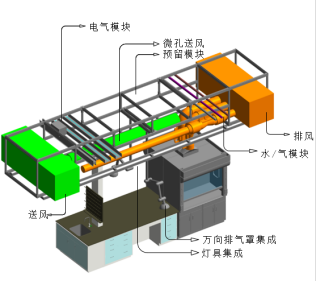

(1)技术背景

医疗建筑实验室的机电系统涵盖医疗气体、净化、实验及放射防护等多个复杂子系统,管线排布密集,施工难度大。传统施工方式存在分专业承包、施工界面重叠、工序冲突和资源浪费等问题。BIM技术的深度应用为管线综合排布提供了精确优化手段,但如何进一步提升施工效率和集成能力成为亟待解决的问题。

(2)技术应用

1)BIM深化设计:以毫米级精度整合各专业管线,预留接口空间,充分考虑管线连接件、阀部件尺寸及检修空间。

2)机电综合管线模块划分:通过BIM设计将机电管线综合拆解成可快速装配的模块,确定综合吊架长度,划分模块。

模块拆分图

3)机电模块施工:运输前做好策划,运输过程中保持结构稳定,现场二次运输时设置临时提升装置。

4)装配式底座预埋施工:根据BIM施工定位平面图进行现场勘查,测量放线并安装生根底座。

5)装配式机电模块顶升及碰接提升:运输至现场,通过接料平台运至对应楼层,进行临时防护栏杆调整,材料摆放整齐,进行模块拼接与提升。

模块顶升及碰接提升

6)各专业检测:安装完成后进行水压试验、漏风量测试等相应测试,并做好记录。

采用装配式支吊架施工,改变了施工现场机电综合管线传统施工方法,不再分专业分层施工,而是进行机电综合管线模块整体安装。把大量的机电管线加工安装工作转移到施工现场外,减少现场施工污染和管理成本,提升现场施工进度。同时,随着BIM技术应用水平、生产设备的智能化的提高,使得机电综合管线模块自动化生产成为可能,形成规模化生产。此工法的顺利实施,推动了机电专业的施工技术发展,也助力医疗建筑工业化转型。

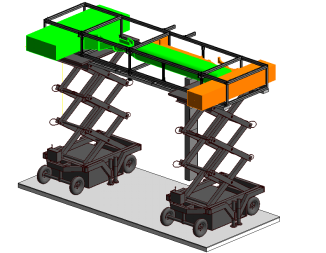

(1)技术背景

工程在地下二层建设2间冷冻机房,其中一间为传统施工做法,另一间则采用装配式做法,两间机房共占地约2200㎡,作为安贞医院通州院区的主要冷源。其内各设置了2台制冷量6000kW的离心式高压制冷机,2台制冷量1800kW的变频离心式制冷机,冷冻/冷却水泵分别设置2台卧式双泵、3台卧式端吸泵。

(2)技术应用

1)深化设计

深化设计是装配式机房建设项目的核心环节,涵盖机房结构布局、系统配置及管线走向设计等内容。设计团队利用BIM技术进行三维建模,通过三维激光扫描获取空间数据,修正模型尺寸,实现设备、管道及支吊架的一体化整合设计。BIM模型用于模拟验证装配顺序,划分不同区域并编号,导出深化图纸,确保设计准确性。此过程提升了模型精确度,为后续工厂化生产加工和现场高效装配奠定基础。

2)预制阶段

预制环节利用现代制造业成果,严格执行焊接规范及工艺要求,对预制构件进行外观检测、尺寸校核及压力实验,确保到场管道100%合格。合格后进行防腐处理,喷涂系统类型及管道编码,并粘贴二维码,便于物料运输管理和现场组装效率提升。工厂遵循国际质量管理体系标准,实施全面质量控制,确保构件满足设计要求及长期使用标准。

3)运输阶段

运输环节是连接工厂生产与现场装配的关键。根据模块尺寸、重量及形状,挑选适配的运输工具,规划高效安全的运输路线,避免拥堵及自然灾害路段。采用专业固定装置及保护层,确保模块稳固不动,避免运输过程中的碰撞与移位,保障模块完整性及精度。

4)装配阶段

装配阶段将预制模块精准定位至预定位置,采用先进定位技术及专业化装配工具,确保装配精度。装配完成后,进行系统调试与试运行,全面验证机房性能与稳定性。后期调试中,传感器布置确保全面覆盖关键区域和设备,便于监测和调节机房环境及系统性能,保障机房长期稳定运行。

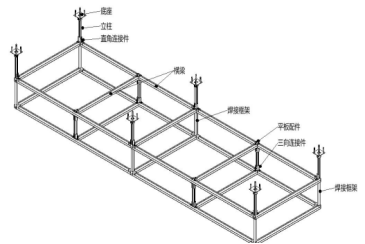

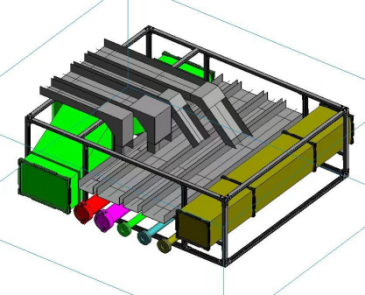

(1)技术背景

在机电工程领域,机电综合管线模块化施工技术通过BIM技术的深度应用,实现了施工方式的革新。该技术将机电各专业管线进行综合,按一定长度拆解成可快速装配的模块,在工厂预制完成后整体运至施工现场安装,有效提升了施工效率与质量。

(2)技术应用

施工前,设计团队利用BIM技术进行三维建模与深化设计,优化管线排布,减少交叉碰撞,提高设计精度。模块化设计充分考虑了各专业管线连接件、阀部件的尺寸及检修空间,确保模块的可装配性与实用性。

模块框架口示意图

机电综合管线模块示意图

预制阶段,模块在工厂内采用成品支吊架材料组装,结构稳固,便于运输与安装。通过严格的焊接与检测流程,确保预制构件的质量,减少现场施工的试压漏水与安装误差。

运输过程中,根据模块尺寸与重量选择合适的运输工具,规划安全高效的运输路线,并采取专业固定与保护措施,确保模块完好无损地抵达施工现场。

装配阶段,现场团队依据BIM模型与编号,采用顶升设备进行模块的精准定位与安装,减少了高空作业与交叉施工,提高了施工安全性。装配完成后,进行系统调试与试运行,确保各专业管线协同工作顺畅,满足设计要求。

机电综合管线模块化施工技术通过BIM技术的深度应用,实现了施工流程的优化与施工效率的提升,为机电工程领域的发展提供了有力支持。

该工程荣获发明专利11项、实用新型专利15项、北京市工法1篇,发表论文8篇;《安贞医院项目钢结构关键施工技术》课题成果达到国内领先水平,《建筑机电综合管线模块化智能建造技术研究与应用》获得中国安装协会科学技术进步奖一等奖。这些新技术的开发应用,对解决施工难题、提高施工质量,起到了至关重要的作用。

唯有将质量创优意识铭刻于心、践履于行,方能在每一道工序中精准落地。从系统质量培训到严密过程把控,从创新工艺应用到精细质量检测,每一道工序都凸显对质量创优的执着追求。在集团和项目全体人员的共同努力下,项目先后获得了北京市结构长城杯金奖、中国钢结构金奖、北京市建筑(长城)精品工程、北京市优质安装工程。项目团队正在为争创鲁班奖全力以赴。